Moses Lee, Jake Kim and Cathy Lee Park Systems Corporation, Suwon, Korea

はじめに

表面処理は、自動車1、航空宇宙2、建築材料3、モバイルおよび精密機器4など、 さまざまな分野や産業で重要な要素となっています。表面コーティング処理技術は通常、表面の摩耗や腐食を防ぐために工業的に広く使われています。 最近では、帯電防止5、抗菌6、電磁波遮蔽7、などのコーティング材料に特殊な機能を持たせたものが開発され、 デジタルデバイスの人気は1990年代に大幅に増加しました。この人気は、工業用コーティング技術の急速な発展につながり、 耐擦傷性、耐指紋性、耐薬品性、UV保護など、さまざまな方法でデバイス保護を進歩させました8。 原子間力顕微鏡 (AFM) は、主に材料表面研究の分野で使用され、コーティングされた表面でも広く利用されています9。

AFMイメージの分析から、コーティングの厚さはサンプル表面の形状から導き出すことができ、 表面粗さは一度塗布されたコーティングの均一性に関する情報をもたらします。AFMイメージにより、欠陥の可能性について品質管理のレビューと検査が可能になります。 AFMは、表面形状と機械特性の両方を測定できます。コーティングされた表面のフォースディスタンスカーブを使って、剛性、凝着力、 弾性率などの機械特性を測定することができます10。

このアプリケーションノートでは、パーク・システムズが開発した「PinPoint™ナノメカニカルモード」と呼ばれる、 表面の機械特性を調べる最新の手法を紹介します。さらに、この手法を使うことで、材料表面処理中、特にコーティングプロセス中に欠陥が発生する 段階を分析する方法についても説明いたします。一般に、サンプル表面の欠陥は、AFM画像で観察できます。しかし、表面形状の観察だけでは、 いつ欠陥が発生したのか (製造中) を判断することは難しいです。PinPoint™ナノメカニカルモードは、この問題を解決します。 コーティングされた表面に関する機械的情報を収集し、製造中にコーティングの前、または後に欠陥が発生したか否かを判断します。

マテリアルおよび方法

PinPoint™ナノメカニカルモード

PinPoint™ナノメカニカルモードは、高解像度のトポグラフィーデータを収集すると同時に、スキャン領域の各ピクセルのフォースディスタンスデータを取得します11。 これにより、弾性率、凝着力、変形、剛性、エネルギー散逸などの定量的なナノメカニカル特性を同時に取得しながら、サンプル表面の形状を測定できます。

実験のセットアップ

サンプルの機械特性を測定するために、MikroMaschから取得したNSC36カンチレバーと組み合わせたパーク・システムズのPark NX10 AFMで PinPoint™ナノメカニカルモードを採用しました。カンチレバーの共振周波数 (f=130 kHz) とバネ定数 (k=2 N/m) により、カンチレバーの十分なたわみを維持しながら、 適切なサンプルの変形が可能になります。実験の結果は、Park XEIデータ処理ソフトウェアによって分析されました。XEIは画像からの定量的データ、機械特性値の比較、 およびサンプル表面の特性評価を見ることができます。

実験サンプル

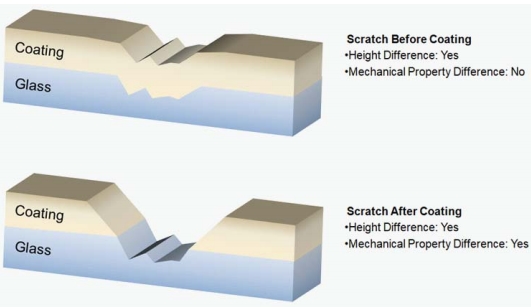

コーティング塗布の前後に発生した欠陥を識別するPinPoint™ナノメカニカルモードの能力をテストするために、二つの方法でサンプルを用意しました。 ひとつは、表面にスクラッチ痕のあるコーティングされたガラス基板、もうひとつは、表面に傷をつけ、その表面を後から再コーティングしたガラス基板を サンプルとして使用しました。欠陥の発生時間の違いは、スクラッチ痕がガラス材料の露出面であるかどうかから判断できます。 コーティングの前にスクラッチができた場合、スクラッチ痕の上にコーティングされているため、ガラスは露出しません。 コーティング後に傷ができた場合、コーティングが剥がれ、ガラス素材が露出します。PinPoint™ナノメカニカルモードを使ってイメージングすることにより、 AFMのチップが異なる材料(ガラスとコーティング 材)を走査する際の表面の機械特性(凝着力や弾性率など)を明確に確認できます。 この情報はトポグラフィーのみからでは判断することができず、図1からはっきりと見ることができます。

図1. コーティングの前後にできた傷の図。

材料間の違いは、傷の深さだけではわからないが、機械特性から読み取れる。

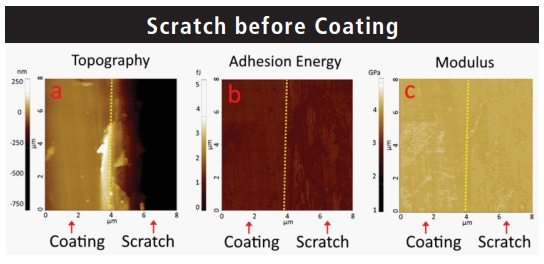

図2. コーティングされる前に傷ができた際のガラス基板のPinPoint™ナノメカニカルモードイメージ。

傷のあるガラス面は、コーティング材の被覆によって傷の領域とコーティングされた領域では、機械特性のコントラストは見られない。

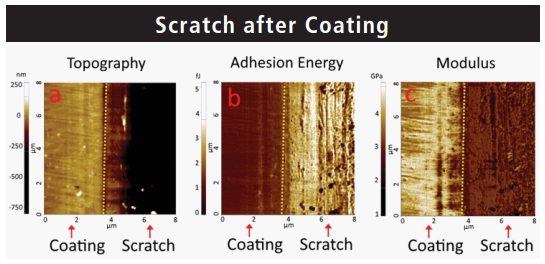

図3. コーティング後のスクラッチによって、ガラス基板が露出した面のPinPoint™ナノメカニカルモードイメージ。

凝着力と弾性率の両方のイメージでコーティングされた領域と傷のある領域のコントラストが明瞭になっている。

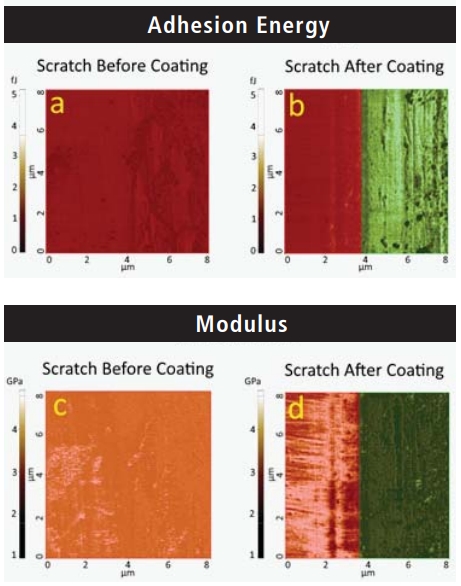

図4. Park XEI 解析ソフトウェアによる領域の選択。

これにより、各領域の平均凝着力と弾性率の値が計算される。

結果

PinPoint™ナノメカニカルモードを使ってコーティングされる前と後にできた欠陥のある二つのサンプルから表面形状、凝着力、および弾性率のイメージを取得しました。 どちらの場合の形状イメージからも溝状の傷があることを確認できます(図2aおよび3a)。 この箇所のイメージは、傷のある領域とそうでない領域の機械特性の違いを強調しています。

コーティングされる前にできた傷の凝着力と弾性率のイメージを詳しく見ると(図2bと2c)、スクラッチとコーティング領域の間において、 目に見える機械特性の違いは見られません。コーティングされた後にガラス基板まで傷が到達したケースでは(図3bおよびc)、傷と隣接する表面との間に 非常に明確なコントラストがみられます。

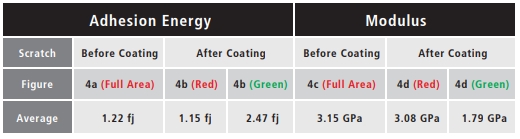

傷ができる前と後の表面の凝着力と弾性率の平均値を比較すると、二つの異なる表面を明確に区別することができます。 Park XEIデータ処理ソフトウェアを使い、同じイメージの異なる領域、つまり傷のできた領域とコーティングされている領域を選択して観察することができます(図4)。 各箇所におけるそれぞれの機械特性の平均値が計算されました;これらの値は、表1にて比較できます。

図4aは、平均値1.22fJが計算されたコーティング領域を示しています。図4bでは、コーティングされた領域とその下の露出した材料を別々に示されています。 コーティングされた領域の凝着力の値(1.15fJ)はコーティングされる前の値と一致しましたが、コーティングの下にあるガラス基板の凝着力はより高い値(2.47fJ)を 示しました。また、弾性率の値を比較すると、図4cのコーティングでは、図4dのコーティングの弾性率(3.08GPa)と同様に、3.15GPaの計算値が得られました。 凝着力とは逆に、傷のあるガラス基板の弾性率は、1.79GPaと低い値を示しました。

まとめ

このアプリケーションノートでは、パーク・システムズのPinPoint™ナノメカニカルモードを使用して、欠陥の機械特性を調べ、 コーティングプロセスの前後で表面に欠陥が発生したかどうかを判断しました。ガラスとコーティング材料の凝着力と弾性率の差を測定することにより、 欠陥が形成されたタイミングを特定することに成功しました。

AFMは、表面形状のみからでは特定できないサンプルの表面特性を綿密に調べることができるため、コーティング業界の様々な用途に使用できます。 PinPoint™ナノメカニカルモードにより、ナノスケールで機械特性を調べ、様々なコーティング材料とコーティング方法の違いの観察が可能です。 このような長所は、コーティング業界において役立つ機器としてAFMの実用性を高めます。

参考文献

1. 1. Akafuah, N. K., Poozesh, S., Salaimeh, A., Patrick, G., Lawler, K., & Saito, K. (2016). Evolution of the automotive body coating process—A review. Coatings, 6(2), 24.

2. Benavides, S. (Ed.). (2009). Corrosion control in the aerospace industry. Elsevier.

3. Lee, J., Mahendra, S., & Alvarez, P. J. (2010). Nanomaterials in the construction industry: a review of their applications and environmental health and safety considerations. ACS nano, 4(7), 3580-3590.

4. Leopold, J., Neugebauer, R., Löffler, M., Schwenck, M., &Hänle, P. (2006). Influence of coating-substrate systems on chip and burr formation in precision manufacturing. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 220(4), 499-506.

5. Qiu, C., Wang, J., Mao, S., Guo, W., Cheng, S., & Wang, Y. (2010). Preparation of poly (3, 4‐ethylenedioxythiophene)/poly (styrene sulfonate)(PEDT/PSS) composite and its applications in anti‐static coating. Polymers for Advanced Technologies, 21(9), 651-655.

6. Ciacotich, N., Din, R. U., Sloth, J. J., Møller, P., & Gram, L. (2018). An electroplated copper–silver alloy as antibacterial coating on stainless steel. Surface and Coatings Technology, 345, 96-104.

7. Kim, C. G., Nam, Y. W., & Choi, J. H. (2018). U.S. Patent Application No. 15/809,345.\

8. Future Markets. “Automotive.” Nanocoatings. Nov. 2013.

9. Carpick, R. W., & Salmeron, M. (1997). Scratching the surface: fundamental investigations of tribology with atomic force microscopy. Chemical reviews, 97(4), 1163-1194.

10. Butt, H. J., Cappella, B., &Kappl, M. (2005). Force measurements with the atomic force microscope: Technique, interpretation and applications. Surface science reports, 59(1-6), 1-152.

11. John Paul Pineda, Gerald Pascual, Byong Kim, and Keibock Lee (2017). Using AFM PinPointTM Nanomechanical Mode for Quantification of Elastic Modulus in Materials Two Orders of Magnitude Faster than Force Volume Spectroscopy, Park Systems Application note #26