パーク・システムズ・ジャパン

アプリケーション エンジニア 後藤 千絵

代表取締役社長 金 鍾得

はじめに

走査型プローブ顕微鏡は、1986年にIBMチューリッヒ研究所のビーニッヒ(Binning)と ローラ(Rohrer)が、走査型トンネル顕微鏡(STM)でノーベル物理学賞を受賞した、光の回折限界を超えた高分解能顕微鏡である。その技術から派生した原子間力顕微鏡(AFM)によって絶縁体表面の観察が可能となったため、あらゆるサンプルに応用され大きな発展を遂げた。

韓国・水原 (スウォン) に本社を置くパーク・システムズ社は、創業者で最高経営責任者(CEO)のサンイル・パーク博士が立ち上げたAFM専業メーカーであり、このナノメートルスケールの顕微鏡法は、今日では三次元の形状情報と同時に様々な物理量を計測できるようになった。

パーク・システムズ社AFMの特徴としては、以下が挙げられる。

・ XY 、Zの分離型でフレクチャタイプのピエゾスキャナを用いることによって、高い測長精度を実現している

・ 原子間力顕微鏡の制御フォースが引力圏で、大気中でノンコンタクトモードを実現している。

これによって、プローブや試料表面のダメージを極限まで減らすことができ、膜の表面粗さなど、繰り返し測定時の再現性が非常に高い

・ 研究用の小型機にもプローブの自動交換機能や、レーザーアライメント機能が搭載されている

・ ユーザーフレンドリーの自動測定モードがついている

本稿では、こうした様々な特徴を持つパーク・システムズ社のAFMを用いた、表面改質・薄膜関連の評価事例の一端を紹介する。

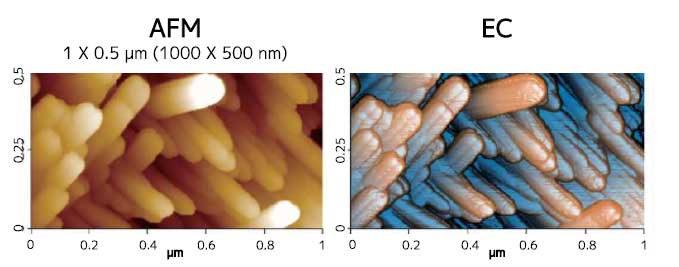

デンタルインプラント材料のコーティング膜の評価1)

歯科診療に用いられるデンタルインプラント材料のコーティング膜の評価例を図1、図2に示す。形状像は、ノンコンタクト™モードで測定された。従来のインプラントの母材は、チタンまたはチタン合金が使用されており、最表面はチタン(Ti)または、酸化チタン(TiO2)で構成されている。ハイドロキシアパタイト(HA)はリン酸カルシウムの一種で、歯や骨の主要構成成分であるため優れた生体適合性、高い骨伝導性を持つ。最近になって生体内での安定性が最も高いことが分かり、コーティング技術の向上と相まってチタンまたはチタン合金をHAでコーティングしたHAインプラントが広く普及し始めた。

コーティング層の走査型電子顕微鏡(SEM)観察とX線回折(XRD)分析はすでに行われていたが、HA結晶の鮮明な画像を表示することは困難であったため、AFMによる評価を試みた。結果として、HAの特徴である結晶層があるものと、そうでないものの差を明確に判別することができた。HAの結晶化度は、その焼成温度に起因していて、温度が高い方が、結晶化度が高い。結晶化度が高いと破骨細胞の生産する酸の影響を受けにくいため、HAコーティングの効果が長く続くことが確認されている。

図 1:結晶化度の高いHAの形状像1)

図 2:結晶化度の低いHAの表面の形状像1)

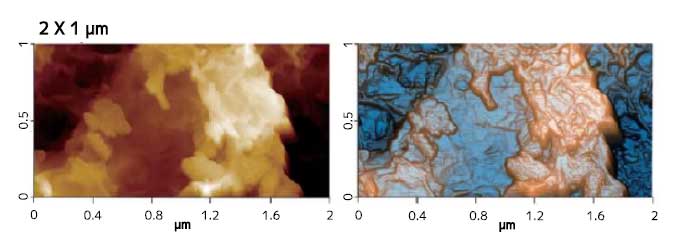

コーティング欠陥発生タイミングの識別2)

AFMではコーティングされた表面の三次元形状と機械特性の両方が測定できる。さらに、パーク・システムズ社が開発したPinPoint™ナノメカニカルモードは、高解像度のトポグラフィーデータを収集すると同時に、スキャン領域の各ピクセルのフォースディスタンスデータを取得することで、弾性率、凝着力、変形、剛性、エネルギー散逸などの定量的なナノメカニカル特性を同時に取得しながら、サンプル表面の形状を測定できる。PinPoint™ナノメカニカルモードではまた、コーティングされた表面に関する機械的情報を収集し、製造中にコーティングの前、または後に欠陥が発生したかどうかを判断できる。ここではそのPinPoint™ナノメカニカルモードの能力をテストするために、① 表面にスクラッチ痕のあるコーティングされたガラス基板、② 表面に傷をつけてその表面を後から再コーティングしたガラス基板、の二つのサンプルを用意した。欠陥の発生時間の違いはスクラッチ痕がガラス基板の露出面であるかどうかから判断できる。コーティングの前にスクラッチ痕ができた場合は、スクラッチ痕の上にコーティングされているため、ガラス基板は露出しない。これに対しコーティング後に傷ができた場合は、コーティングが剥がれガラス基板が露出する。

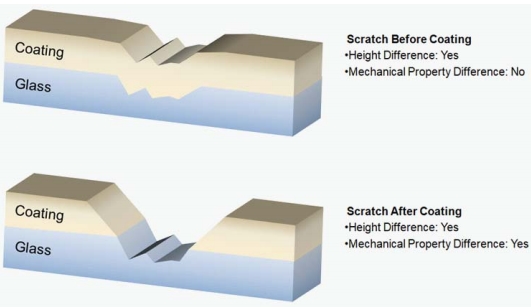

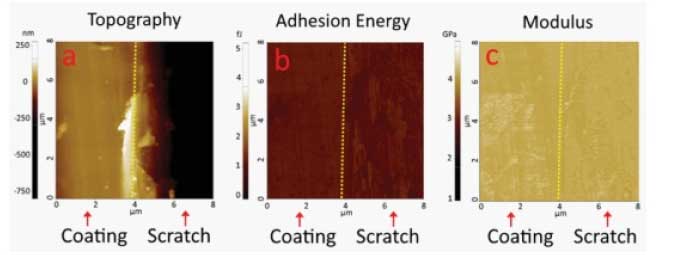

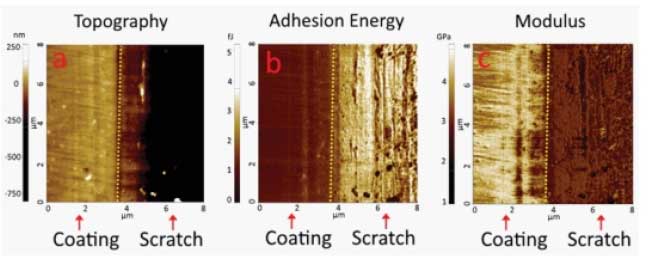

PinPoint™ナノメカニカルモードを使ってイメージングすることにより、AFMのチップが異なる材料(ガラス基板とコーティング材料)を操作する際の表面の機械特性(凝着力や弾性率など)を明確に確認できる(図3)。コーティングされる前にできた傷の凝着力と弾性率のイメージ(図4aおよび図4b)を詳しく見ると、スクラッチとコーティング領域の間において目に見える機械特性の違いは見られない。これに対し、コーティングされた後にガラス基板まで傷が到達したケースの凝着力と弾性率のイメージ(図5aおよび図5b)からは、傷と隣接する表面との間に明確なコントラストが見られる。

傷ができる前と後の表面の凝着力と弾性率の平均値を比較すると、二つの異なる表面を明確に区別できる。Park XEI (エックス・イー・アイ) 解析ソフトウェアを使って同じイメージの異なる領域、つまり傷のできた領域とコーティングされている領域を選択して観察することができ、各箇所におけるそれぞれの機械特性の平均値が計算できる(表1)。表1中の「コーティング前」とはコーティング前にスクラッチ痕ができた場合を示し、全領域にコーティングされた表面(コーティング材料)の各機械特性の平均値を示している。コーティング後にスクラッチ痕ができた場合でも、 コーティング領域ではいずれの数値も「コーティング前」とほぼ一致しているが、傷のある領域では露出したガラス基板の凝着力は高い値を示し、弾性率は低い値を示した。

ガラス基板とコーティング材料の凝着力と弾性率の差を測定することにより、欠陥が形成されたタイミングを特定することに成功している。

図 3:コーティングの前(図の上)と後(図の下)にできた傷の図:材料間の違いは傷の深さだけでは分からないが、機械特性から読み取れる2)

図 4:コーティングされる前に傷ができた際のガラス基板のPinPoint™ナノメカニカルモードイメージ:傷のあるガラス面は、コーティング材の被覆によって傷の領域とコーティングされた領域では、機械特性のコントラストは見られない2)

図 5:コーティング後のスクラッチによって、ガラス基板が露出した麺のPinPoint™ナノメカニカルモードイメージ:凝着力と弾性率の両方のイメージで、コーティングされた領域と傷のある領域のコントラストが明瞭になっている2)

表 1:Park XE1解析ソフトウェアによる領域の選択により計算された各領域の平均凝着力と弾性率の値2)

二次元層状材料の膜厚と電気化学反応の相関関係検証3)

層状物質である遷移金属カルコゲナイド(TMDC)は、独自の電気的、化学的、機械的特性を示す。二次元TMDCのこれらの特性は、リチウムイオン電池の電極や水素発生反応(HER)用の電極触媒などでの利用が見込まれている。TMDCの厚さ制御、つまり多層化は、材料の電子構造や電気化学特性を変えることができる。特定のTMDCの厚みとその電気化学特性との相関を確認するには、多層の各層を識別し極めて局所的な電気化学特性の計測を可能にする、微小領域の評価技術が必要とれるため、局所的な電気化学計測のための走査型電気化学セル顕微鏡(SECCM)モードを備えたAFMが有効となる。SECCMは、ナノピペットから滴下されたナノ液滴を使うことで、数十~数百nmの空間分解能で電気化学特性をマッピングできる。つまり、サンプル全体を電解液にさらすことなく、対象とする領域の局所的な電気化学測定を実現できる。このSECCMデータをAFM像と組み合わせることで、TMDCの厚みと電気化学特性との相関関係が検証できる。

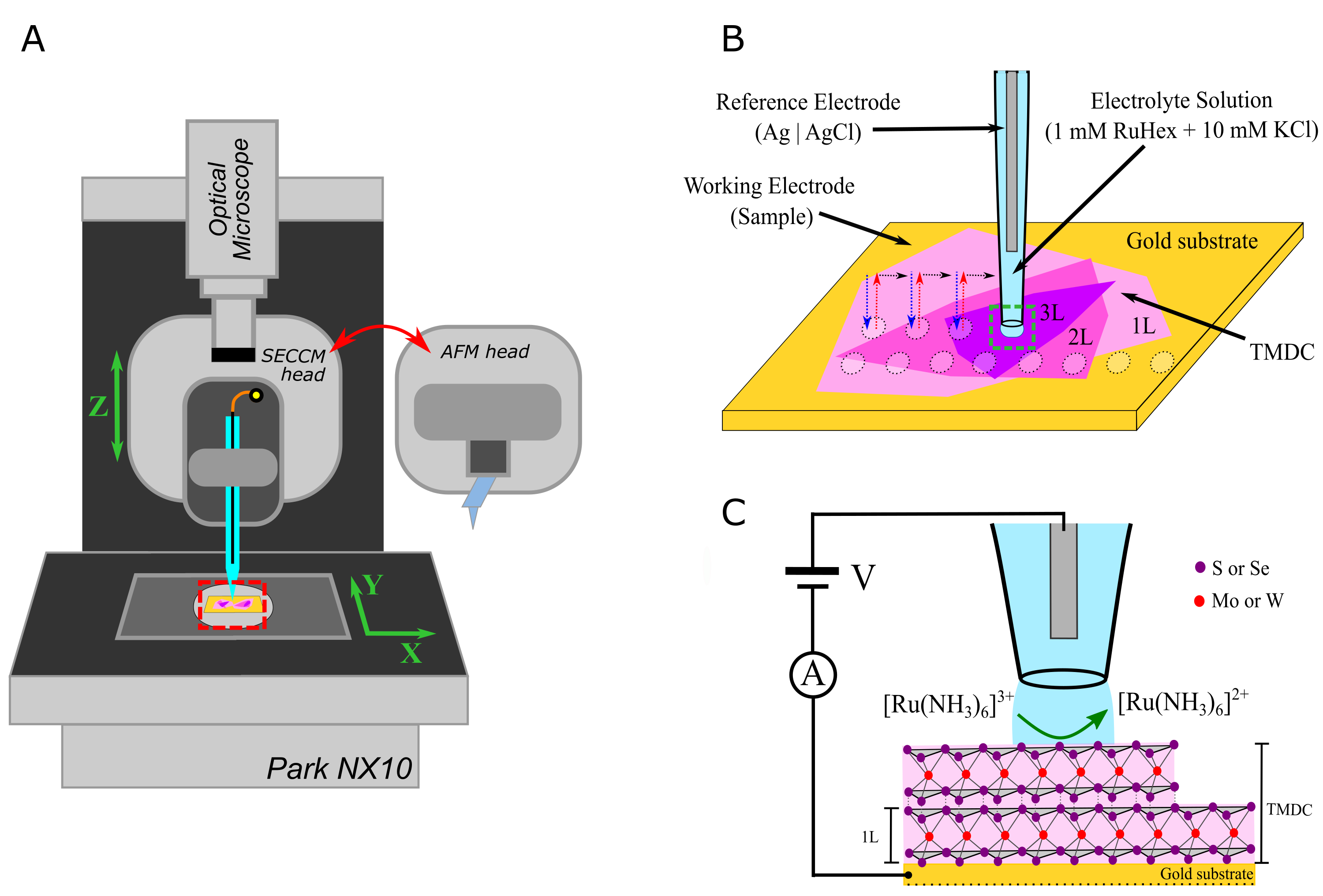

パーク・システムズ社のSECCM プローブをAFM「Park NX10」に搭載した実験セットアップ(図6A)を用いて、金(Au)基板上に成膜した単層、2層、3層の二次元TMDC4種(MoS2、MoSe2、WS2、WSe2)の電気化学反応を観察した。 Park NX10を用いて光学顕微鏡観察、AFM観察、SECCM観察が実施された。AFM像は高共振周波数タイプのカンチレバーPPP-NCHR(バネ定数42N/m、共振周波数330KHzを用いたノンコンタクト™モードで取得した。

SECCM観察では、開口径300~600nmの単管ボロシリケイトガラスキャピラリーからなるナノピペットを、10mMの塩化カリウム(KCl)水溶液に1mMの [Ru(NH3)6]3+を加えた電解液で満たし、参照電極としてAg/AgCl電極がナノピペットを挿入する。ナノピペットの試料表面での位置決めは、NX10の光学顕微鏡を用いた。測定スポット間距離1.5μmのグリッド上で、サンプル電極の電位を正または負の一方向に掃引しながら電流を計測するリニアスイープボルタンメトリー(LSV)測定が行われた。ナノピペットプローブの損傷を防ぐため、スぺクトロスコピーモードが使われた(図6B)。プローブは各計測スポット間を水平移動する前に引き上げられ、それからナノ液滴と試料表面の間の接触により電流閾値5pAが確保されるまで接近していく。LSV測定は、電極0.2~-0.8V、電位速度1V/sで掃引しながら実施された。

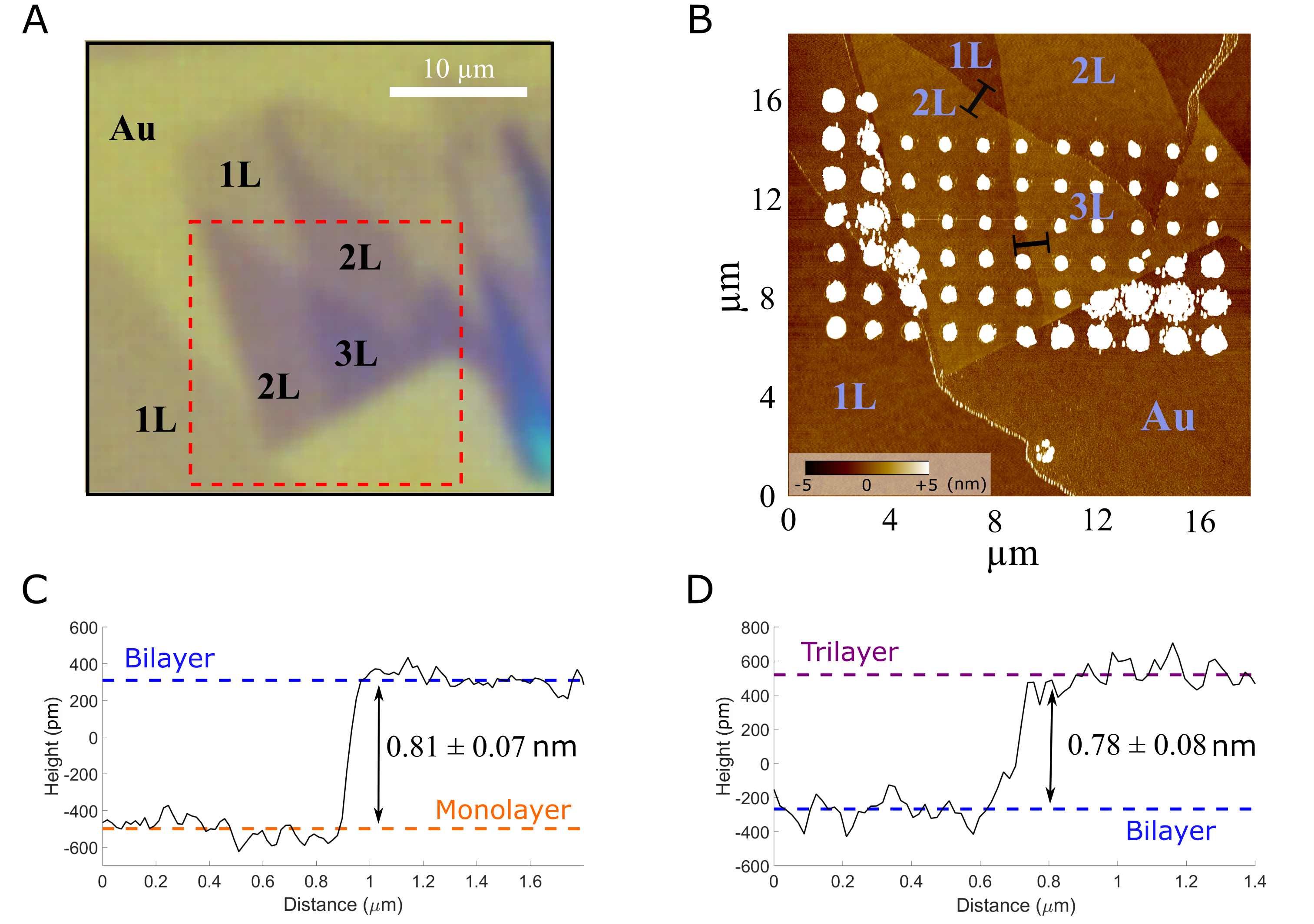

SECCM観察が行われる前に、NX10の光学顕微鏡を用いて、単層~3層のTMDCフレークでそれぞれ最適な測定領域を特定した(図7A)。SECCMの各測定スポットでTMDCの正確な層数を確認するために、SECCM実験後にAFMによりステップ高さを測定した。 1層/2層および2層/3層のMoSe2の断面プロファイルを図7Cおよび図7Dに示す。以前に測定したAFM結果と一致して、1層の厚みは0.81nmおよび0.78nmと測定された。SECCM実験後の残留塩素の位置から、各測定スポットでの電気化学反応と層数の相関が得られた。AFMで測定された残留塩素の直径からはさらに、SECCM計測中のナノ液滴/表面接触面積の推定値が得られる。

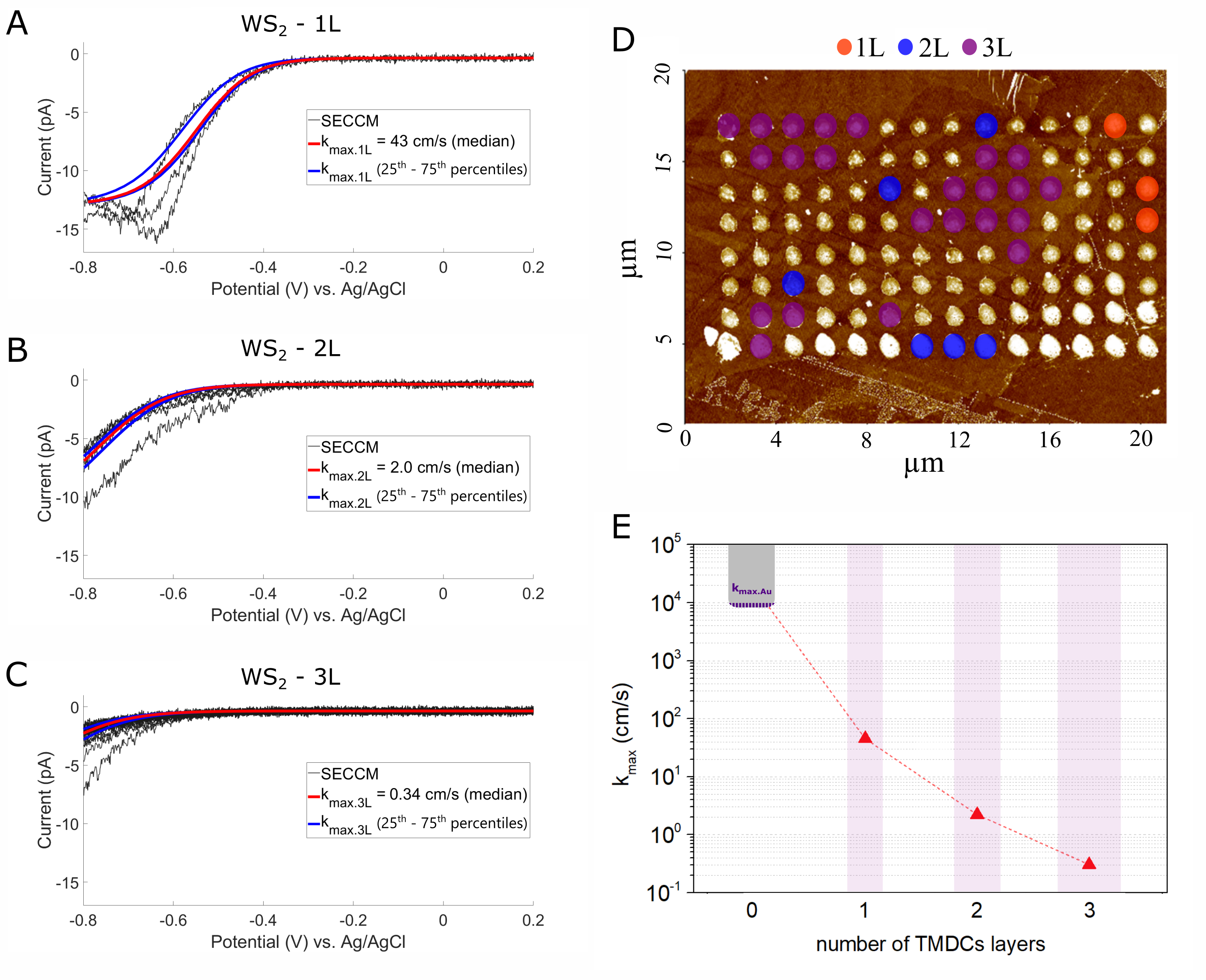

図8A、B、Cに示す1層、2層、3層のWS2のLSV測定の結果はそれぞれ、その電気化学挙動がTMDCの層数に依存していることを明示している。[Ru(NH3)6]3+の減少は1層のWS2でより顕著に現れており、開始の電位は層数が増えるほど大きくなっている。図8Eで明らかなように、層数が増えるほど、電気化学反応の力が弱まる結果となっている。

1層、2層、3層のMoS2、MoSe2、WSe2でも同様の分析が行われているが、すべてのTMDC材料において、層数が増えるとともに電気化学反応の力が弱まる結果を示した。

図 6:AはPark NX10実験セットアップの構造図:SECCMプローブと交換可能なAFMプローブを搭載、BはTMDC表面の電気化学反応をマッピングするSECCMナノピレット・プローブの構造図、Cはナノ液滴ベースの電気化学セルの構造(SECCMプローブ先端に配置):図はTMDC表面で電気化学反応が行われている様子、TMDCの構造、Au基板との電気接点を示している3)

(Copyright 2021, Electrochimica Acta)

図 7:Aは1~3層のMoSe2結晶の光学顕微鏡像、Bは図Aの破線で囲った領域のAFM像:AFM像はSECCM計測の後に撮られているため、ナノ液滴と表面とが接触した領域に電解液の残渣がある、CおよびDは図Bの黒線の領域、つまり1層/2層境界および2層/3層境界で取得された断面プロファイル(line profiles): ステップ高さは平均テラス高さの差分として計算された3)

(Copyright 2021, Electrochimica Acta)

図 8:A、B、Cはそれぞれ、図Bで示された1層(1L)、2層(2L)、3層(3L)の各点での[Ru(NH3)6]3+の減少を示すLSV測定結果、DはWS2表面のSECCM測定ポイントグリッドを示すAFM像、EはWS2の層数(厚み)で得られた実験値とシミュレーション値からプロットしたkmax値3)

(Copyright 2021, Electrochimica Acta)

おわりに

本稿では、パーク・システムズ社のAFMを用いた表面改質・薄膜関連の評価事例の一端を紹介したが、この事例だけでも、AFMの種々のモードを活用することによって、コーティングなど材料の三次元表面形状情報だけでなく、コーティングの膜厚、剛性や凝着力、弾性率などの機械特性、さらには電気化学特性などの情報も得られることが分かる。

パーク・システムズ社では最近、人工知能(AI)を搭載した次世代AFM「Park FX40」を開発しており、スキャンにおけるパラメータおよび事前準備に関わるすべての設定を自動で行え、機械学習の積み重ねでAIによる自動機能の適正化、複数ポイントの目的に応じた自動測定など、自動化AFM実現によるユーザーの利便性とパフォーマンスを向上させている。

より効率的に研究を進めることができるこうしたAFMをぜひとも、表面改質・薄膜研究におけるデータ構築やメカニズム解明、新しい表面改質技術の開発に役立てていただきたい。

参考文献

[1] Akiyoshi Sugawara: AFM Observations and Composition Analysis of the Top Surfaces of HA Implants (2017), Technical Article

[2] Moses Lee, Jake Kim, Cathy Lee:原子間力顕微鏡の PinPoint™ナノメカニカルモードを使ったコーティング層の 欠陥認識, Park Atomic Force Microscopy Application Note #35

[3] Marc Brunet Cabréa, Aislan Esmeraldo Paiva, Matej Velický, Paula E.Colavita, Kim McKelvey: Correlating the electrochemical response of 2D materials to their thickness, Park Atomic Force Microscopy Application Note #74.